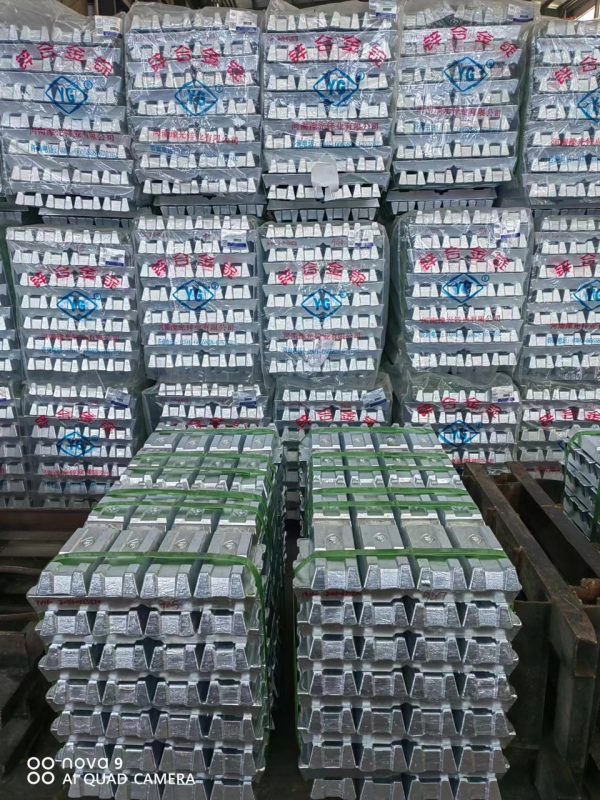

Các loại hợp kim

Hợp kim nhôm – kẽm chứa 5% nhôm

Hợp kim nhôm – kẽm chứa 7%-10% nhôm

Hợp kim nhôm – kẽm chứa 15% nhôm

Hợp kim nhôm – kẽm chứa 20% nhôm

Hợp kim nhôm – kẽm chứa 30% nhôm

Phạm vi ứng dụng

– Mạ kẽm các bộ phận kết cấu số lượng lớn

– Mạ kẽm thổi ống thép

– Mạ kẽm vật liệu cao tốc

– Mạ kẽm vật liệu xây dụng

– Mạ kẽm tấm thép

– Mạ kẽm ốc vít ở nhiệt độ cao

Tác dụng của hợp kim mạ nhôm

– Tăng độ sáng của lớp phủ

– Giảm quá trình oxi hóa bề mặt chất lòng kẽm và giảm tro kẽm

– Có chức năng làm mỏng lớp phủ

– Ở nhiệt độ 465°C, khi hàm lượng nhôm lớn hơn 0,134%, xỉ đáy trong nồi kẽm sẽ được chuyển thành xỉ bột.

Tiêu chuẩn kiểm soát hàm lượng nhôm trong kẽm lỏng

– Mạ kẽm các bộ phận kết cấu hàng loạt: hàm lượng nhôm được kiểm soát ở mức 0,002% ~ 0,007%

– Mạ kẽm thổi ống thép: hàm lượng nhôm được kiểm soát ở mức 0,05% ~ 0,13%

– Mạ kẽm vật liệu cao tốc: hàm lượng nhôm được kiểm soát ở mức 0,002% ~ 0,02% (thận trọng khi sử dụng nếu sản xuất các sản phẩm có yêu cầu độ dày lớp phủ)

– Mạ kẽm vật liệu xây dựng: phụ thuộc vào sản lượng sản phẩm

– Mạ kẽm ốc vít nhiệt độ cao: hàm lượng nhôm được kiểm soát trên 0,05%

Phương pháp bổ sung hợp kim nhôm kẽm

– Với mạ kẽm số lượng lớn mà nói, cho hợp kim cần thêm vào động cơ roto lồng sốc đặc biệt, dùng dụng cụ ấn xuống dưới bề mặt chất lỏng kẽm đến độ sâu 30-50cm rồi đun chảy từ từ dọc theo chiều dài của nồi kẽm.

– Đối với mạ kẽm ống thép: nên bổ sung căn cứ vào độ sáng của ống và độ dày của lớp phủ, khi bổ sung nên bổ sung đều ở các thời điểm khác nhau và vị trí khác nhau.

– Đối với mạ vật liệu cao tốc: cần phải thêm vào cẩn thận theo yêu cầu về độ dày lớp phủ và nên chọn hợp kim có hàm lượng khác với lớp mạ kẽm hàng loạt.

– Đối với mạ vật liệu xây dựng: phương pháp bổ sung cũng giống như mạ kẽm hàng loạt.

– Đối với mạ ốc vít ở nhiệt độ cao: bổ sung theo từng khoảng thời gian.

Hạng mục chú ý

– Mỗi công ty nên lựa chọn hợp kim nhôm kẽm có hàm lượng nhôm khác nhau để sử dụng dựa trên điều kiện sản xuất cụ thể (sản phẩm khác nhau, yêu cầu khác nhau).

– Việc bổ sung hợp kim phải được bổ sung đều trong các khoảng thời gian tùy theo khối lượng sản xuất, không nên thêm lượng yêu cầu của cả một ca vào cùng một lúc, phải tuân thủ nguyên tắc lượng nhỏ và nhiều lần.

– Vị trí thêm không chính xác, thêm quá nhiều trong một lần, thao tác thêm không chính xác, nồng độ chất trợ mạ không đúng hoặc các vấn để về tỷ lệ nồng độ của kẽm clorua và amoni clorua,… đều sẽ gây ra rò rỉ mạ và tăng lượng tro kẽm.

– Các công ty ống mạ nên chọn hợp kim thay vì thỏi nhôm, phôi nhôm có nhiệt độ nóng chảy cao, không dễ nóng chảy, ảnh hưởng lớn đến tuổi thọ của nồi kẽm. Sản phẩm có yêu cầu về độ dày lớp phủ phải được sử dụng đúng cách.

Bảng 3. Điểm nóng chảy của hàm lượng nhôm khác nhau trong hợp kim:

| Tên | Hàm lượng (%) | Điểm nóng chảy (°C) | Mật độ (g/m³) |

| Hợp kim nhôm – kẽm | Zn-5%Al | 382 | 6.92 |

| Hợp kim nhôm – kẽm | Zn-7%Al | 402 | 6.83 |

| Hợp kim nhôm – kẽm | Zn-10%Al | 428 | 6.70 |

| Hợp kim nhôm – kẽm | Zn-15%Al | 457 | 6.47 |

| Hợp kim nhôm – kẽm | Zn-20%Al | 480 | 6.25 |

| Hợp kim nhôm – kẽm | Zn-30%Al | 510 | 5.81 |

| Phôi nhôm | 100%Al | 660 | 2.7 |

English

English

Đánh giá

Chưa có đánh giá nào.