1. 背景

热镀锌行业生产中,用盐酸对钢材酸洗后,需要进行清洗和助镀后,才可以浸入锌锅进行热镀;清洗池和助镀剂池中的杂质主要来源于酸池。 现行许多生产企业对漂洗水和助镀剂的处理方法不统一,在漂洗水及助镀剂处理过程中很多企业目前均采用氢氧化钠或者生石灰中和处理,导致处理完毕的水中带入大量的氯化物及COD超标,返回生产系统造成氯化物的大量累积影响正常生产和废液处理浓度;也导致处理后的水无法达到排放标准。大量的杂质在生产系统中被不断循环或者被带入下道工序导,致企业生产成本及处理成本增加。为了保证良好的生产工序;所以必须采用清洗水、助镀剂在线除铁来改善状况。

设计原则:

- 充分考虑循环经济的原则,尽量考虑节约运行费用。

- 设备选型和材质方面按清洗水、助镀液组向成分的特点进行合理选用。

- 选用性能优良的设备和管材,寻求经济、适用的和谐统一。

2. 清洗水的作用及除铁方法

a. 清洗水的作用

- 去除镀件表面的残留盐酸;

- 去除镀件表面的残留铁离子;

- 脱脂去油污,吸附、悬浮和分散污物的作用,防止污物重新附着到镀件表面;

b. 清洗水的构成

- 清洗水池中的清洗水主要成分是水(H20),除此之外还有Fe2+、Zn2+、H+离子、CL-、离子、消泡剂、螯合剂、泥、杂质及其它金属离子等。

c. 除铁反应原理

HCl + NH4OH = H2O + NH4Cl

FeCl2 + 2NH4OH = 2NH4Cl + Fe(OH)2

FeCl3 + 3NH4OH = 3NH4Cl + Fe(OH)3↓

4Fe(OH)2 + O2 + 2H2O = 4Fe(OH)3↓

Fe(OH)2 + 2H2O2 = Fe(OH)3↓ +H2O + H+

d. 膜片过滤可靠性

由于生成的三价铁沉淀物颗粒远大于膜片滤孔的直径,因此三价铁的沉淀物被留在了压滤机内,而水又返回到清洗池内循环利用。

3. 助银剂除铁可行性分析

a. 助镀剂的构成分析

在助渡剂反应池中,其主要有用成分为氧化锌、氯化铵、防爆剂等,除此之外还有氧化亚铁、H+离子、OH-离子、泥、杂质及其它金属离子等;氧化锌、氯化铵及防爆剂可以稳定的存在于PH值0~4.5范围的溶剂中;氯化亚铁、泥、杂质及其它金属离子是锌渣和锌灰的主要形成来源。

b. 化学反应原理

HCl + NH4OH = H2O + NH4Cl

FeCl2 + 2NH4OH = 2NH4Cl + Fe(OH)2

FeCl3 + 3NH4OH = 3NH4Cl + Fe(OH)3↓

4Fe(OH)2 + O2 + 2H2O= 4Fe(OH)3↓

Fe(OH)2 + 2H2O2 = Fe(OH)3↓+ H2O + H+

c. 精确控制可性能

高速、稳定的数据采集、输入、输出控制系统(nTouch),其信号采样速率>1Kbps,通讯速率>9600bps,如此可以实现氨水和双氧水按合适比例的定量添加。

d. 膜片过滤可靠性

由于生成的三价铁沉淀物颗粒远大于膜片滤孔的直径,因此三价铁的沉淀物被留在了压滤机内,而含有氯化铵和氯化锌的溶液又返回到助镀剂池内。

4. 清洗水除铁与助镀剂除铁合并处理的可行性

a. 内部成分构成分析

从以上可以看出,清洗水内含有的成分(Fe2+、Zn2+、H+离子、CL-离子、泥、 杂质、H2O 及其它金属离子等)在助镀剂内全部都含有,清洗水的杂质也就是助镀剂的杂质。

b. 除铁方法分析

从清洗水除铁原理和助镀剂除铁原理可以看出,其除铁的基本方法都是一样的。

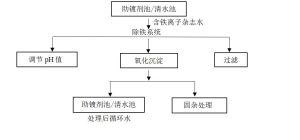

5. 工艺流程图

注:

- 助镀剂/清水池内的含杂水经过“除铁系统”的在线处理,水又循环排放到助镀剂/清水池内;

- “除铁系统”过滤出来的固态杂质(主要是氢氧化三铁)作为建筑材料(制成高强度多孔砖和水泥厂所需材料);

- 设备可以根据氯化亚铁的生成量,来选择处理量的大小。使助镀池内的氯化亚铁的含量,永 远低于1克/升。

6. 结论

从以上的关于清洗水除杂与助镀剂除铁的对比来看,其除去的杂质成分基本一样,除铁的方法也基本一样;在确保助镀剂功能有效、且可实现中水零排放的目标的条件下,完全建议抛弃清洗水,直接进入助镀剂中进行处理。

Tiếng Việt

Tiếng Việt English

English